案例介绍

食品产业占据着我国现代工业体系中重要位置,是一个具有自由开放的行业,竞争十分激烈。伴随着经济及互联网的发展,人们对食品需求正在稳步增长,食品企业经营管理中对库存管理、生产管理及成本管理有着标准的要求。

机器换人的时代到来,加之业务发展的需求,食品企业发展对智能化转型需求愈发明显,且明确提出规范化的管理、协同高效及智能制造等。无人叉车作为智慧物流系统中的重要载体,可实现无人化搬运作业,提升产线效率、降低企业成本。

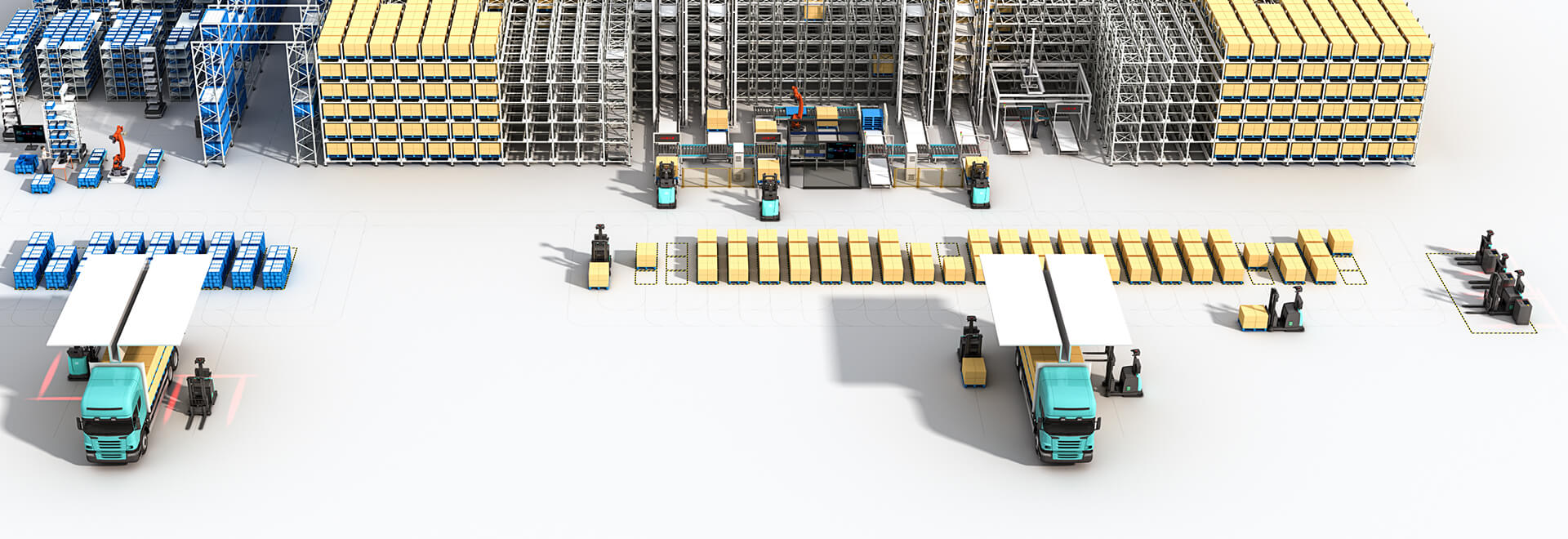

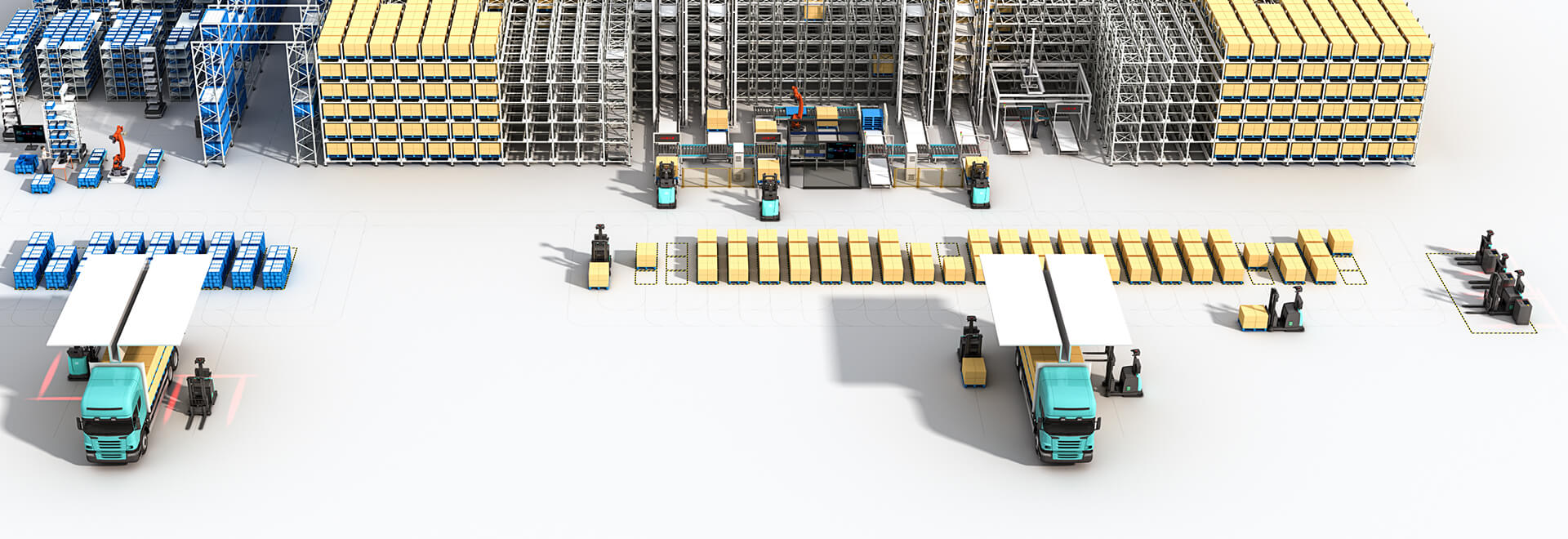

近日,劢微机器人联手湖南某食品企业巨头,共同打造智慧物流系统,实现了智能化包装铺材上线。以无人叉车为载体搭配劢微上层系统,量身定制的智慧物流解决方案,实现高精准、高效及无人化搬运。

项目背景如下:

项目场景:来料放置后根据产线节拍搬运至上料

搬运物料:纸箱包材

搬运流程:来料存储区→自动门(信息不开放)→产线

项目痛点:

项目实施:

针对产线不定时的叫料业务需求,且搬运过程需通过信息不开放的自动门,这无疑加大无人搬运的难度,针对这一疑虑,定制柔性智能物流解决方案,满足客户不定时的叫料需求,同时导入万能对接模块,实现与自动门自主通讯,实现自由自动通行。